Nei progetti in cui un sistema dipartimentale deve essere integrato con il sistema ERP, il costo per la realizzazione

delle procedure di scambio dati (integrazione) tra i sistemi è spesso molto rilevante, addirittura paragonabile al costo del sistema dipartimentale. I motivi

di ciò sono legati al fatto che l’azienda che vuole dotarsi del sistema dipartimentale può rivolgersi solo ai

produttori dei due sistemi, soprattutto se le tecnologie di integrazione usate da questi non sono accessibili al dipartimento IT dell’azienda in questione

(perchè bisogna

metter mano al codice dei due applicativi o usare tecnologie proprietarie). Questo tipo di problemi affliggono spesso anche i progetti di inserimento in azienda

di un sistema di pianificazione e limitano la diffusione di questi applicativi solo ad aziende facoltose. Tutto ciò

vale soprattutto per gli APS più datati, i quali sono solitamente meno versatili in termini di tecnologie di integrazione supportate.

Tra le soluzioni più flessibili e innovative a questo problema vi è l’utilizzo di Sikuli, un tool

sviluppato dal MIT (e usato da aziende leader, da quanto si legge dal sito) e che ha raggiunto ormai la maturità. Si tratta di un applicativo che viene programmato non scrivendo

codice ma descrivendo le operazioni da eseguire con le immagini del pulsante su cui cliccare, della casella da riempire, ecc.

Per quanto riguarda i processi in cui sono coinvolti gli APS, questo tool permette di esportare i dati verso il sistema gestionale emulando un utente che interagisce

con l’interfaccia grafica del sistema gestionale. Si tratta di uno strumento che può essere usato sia per il data entry (l’abbiamo usato per caricare sul gestionale

delle nuove anagrafiche

da un foglio elettronico), sia per l’esportazione quotidiana di nuovi ordini di produzione o richieste di acquisto. Questo significa che l’azienda che vuole esportare

i dati generati

dall’APS verso il sistema ERP può crearsi le procedure in autonomia e rapidamente, riducendo il costo del progetto. Alcuni sistemi (e [[Cowry https://www.paneido.com/solutions]] è tra questi) permettono

di lanciare Sikuli

direttamente, dandogli

come input la lista degli ordini o degli altri dati da trasferire sul sistema gestionale. L’integrazione svolta in questo modo è più semplice da realizzare e

da testare e permette di abbattere i costi di progetto ed i tempi della fase di integrazione.

Blog

Lean integration technologies

APS e MRP

Probabilmente questo post sarebbe dovuto essere il primo di questo blog, ma non è mai troppo tardi. Derek Singleton ci ha segnalato

il suo articolo riguardo le differenze tra sistemi APS e MRP e dopo averlo letto posso dire di essere d’accordo con lui sulle differenze tra i due tipi di sistemi dal

punto di vista del tipo di ambienti in cui possono essere utilizzati nel modo più proficuo. Il suo articolo è anche un’occasione per cercare una buona definizione di APS, per poter meglio comunicare l’utilità ed il ruolo di questo tipo di sistemi. La definizione del dizionario APICS non contribuisce molto a chiarire il concetto:

“Tecniche per gestire l’analisi e la pianificazione di processi logistici e produttivi nel breve, medio e lungo periodo. APS descrive ogni applicativo che impiega

avanzati algoritmi matematici o logica per svolgere ottimizzazione o simulazione su schedulazione a capacità finita, acquisti, pianificazione finanziaria, pianificazione

delle risorse, previsioni di vendita, gestione della domanda e altri. Queste tecniche considerano simultaneamente una serie di vincoli e regole per fornire in tempo reale

funzionalità di pianificazione e schedulazione, supporto alle decisioni, disponibilità alla vendita (ATP) e capacità di consegna (CTP). Un APS spesso genera e valuta più scenari. Il management poi seleziona uno scenario da usare come ‘piano ufficiale’. I cinque principali componenti di un sistema APS sono (1) demand planning,

(2) production planning, (3) production scheduling, (4) distribution planning e (5) trasportation planning.”

Questa definizione è basata principalmente su cosa gli APS fanno (lista di moduli) e meno su come lo fanno. La maggior parte degli applicativi disponibili sul mercato,

che solitamente sono considerati APS, non comprendono l’intera gamma dei moduli previsti dalla definizione APICS ma solo alcuni di essi ma non per questo non sono considerati

degli APS. Quindi c’è qualcos’altro che rende un applicativo un APS. Penso che una definizione dovrebbe evidenziare anche ‘come’ il sistema opera per facilitare le

attività di pianificazione. E le principali caratteristiche sono:

- elevata performance di calcolo (ottenuta mediante algoritmi matematici avanzati ma anche, spesso, impiegando database in-memory)

- potenti funzionalità di visualizzazione per facilitare l’analisi dei dati da parte del pianificatore

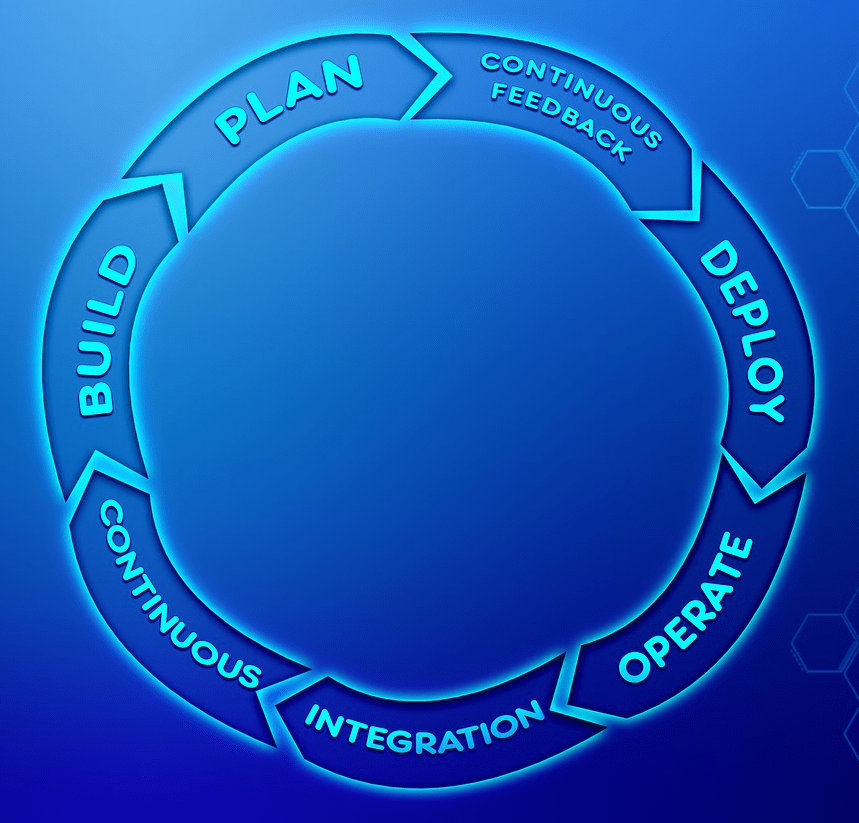

- strumenti per l’integrazione tra sistemi per accelerare la raccolta dei dati significativi per le attività di pianificazione e schedulazione.

Il motivo principale che indusse allo sviluppo dei sistemi APS fu che le procedure MRP sui sistemi transazionali erano troppo lente per consentire ripianificazioni frequenti. Dopo che questo vincolo venne significativamente ridotto, le funzionalità di visualizzazione e navigazione nei dati impedirono al pianificatore

di essere il nuovo collo di bottiglia nel processo di pianificazione. L’integrazione dei dati è un altro importante aspetto che consente al pianificatore di non perdere tempo nel recupero dei dati che servono per le sessioni di pianificazione.

Capacità finita su un orizzonte definito

Le pianificazioni a capacità finita e infinita possono essere combinate in una sessione di pianificazione in diversi modi:

possono essere applicate distintamente a risorse diverse (come descritto in un altro posto di questo blog) o possono essere applicate alla stessa risorsa (centro di lavoro,

attrezzatura o altro) contemporaneamente. In altre parole è spesso conveniente impostare il vincolo di capacità per una risorsa su un determinato orizzonte

temporale a partire dalla data corrente e pianificare a capacità infinita oltre tale orizzonte. In questo modo possiamo modellare la situazione in cui

nel breve periodo non possiamo incrementare la capacità mentre nel medio/lungo termine è possibile aggiungere risorse o capacità. E’ semplice impostare

ciò in Cowry.

Pianifica l’uscita dal mercato di una linea di prodotto

Il vostro APS può essere usato per decidere quando interrompere le vendite della linea di prodotto A nel caso in cui stiate lanciando sul mercato una

nuova linea B di prodotto che migliora A e che sarà venduta agli stessi clienti di A ma ad un prezzo più alto. Una domanda tipica in questi casi è:

per quanto tempo è conveniente continuare a vendere A dopo il lancio di B? Questo tipo di decisioni è condizionato dal valore delle giacenze residue dei prodotti di A al termine delle loro vendite e dal costo di produzione dei prodotti della linea A che richiedono di essere rimpinguati prima del termine delle vendite.

Un approccio semplice alla risoluzione di questo problema usando il vostro APS, consiste nel predisporre una serie di date possibili di cessazione delle vendite e lanciare più volte il motore di calcolo dell’APS per ogni data e ad ogni ricalcolo bisogna neutralizzare la domanda indipendente oltre la data di cessazione vendite e azzerare la scorta di sicurezza per evitare scorte indesiderate al termine del periodo di vendita. Gli indicatori da utilizzare per selezionare il migliore scenario (cioè la data più conveniente di phase-out) potrebbero essere il valore della giacenza non impegnata dei prodotti di A alla fine dell’orizzonte di pianificazione e il carico di lavoro o le spese indotte dalle proposte di ordini di produzione e acquisto per i prodotti della linea A.